مواجهة لغز التبليط

ديفيد أ. شورت, Zeeco، المملكة المتحدة، يصف كيف تم تحقيق ترقية لتصميم بلاط الموقد الجداري المشع التقليدي المستخدم في شعلات العمليات.

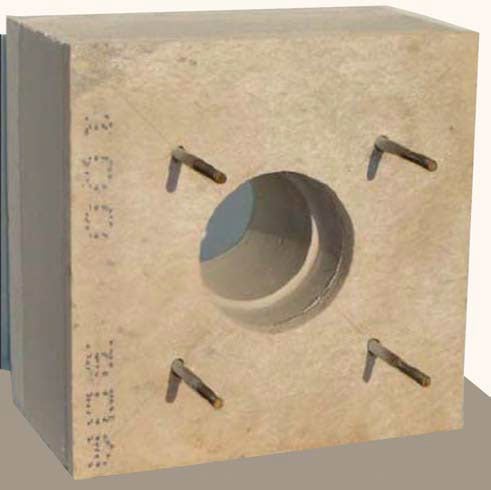

يلعب بلاط موقد الجدران المشع دورا جوهريا في الحفاظ على درجة حرارة الفرن واستقرار التشغيل وكفاءته. تاريخيا ، تم تصنيع بلاط موقد الجدران المشع في أربع قطع باستخدام طين من الطوب الناري المصبوب يدويا في الفرن ، مدعوما بمرابط تثبيت جانبية خارجية. خلال 1970s ، تم إنتاج غالبية بلاط موقد الجدران المشع في قطعتين باستخدام مواد سيليكا الألومينا التقليدية القابلة للصب. تم لحام نظام الاحتفاظ بمثبتات المرابط الجانبية والسفلية إلى لوحة تركيب الموقد الأمامي (الشكل 1). تم اعتماد هذا التصميم من قبل كبرى الشركات المصنعة لموقد العمليات وفي معظم الحالات لا يزال ساريا حتى اليوم.

مثبتات المرابط الجانبية والسفلية.

ومع ذلك ، فإن هذا التصميم لا يخلو من التحديات. المشكلات الأساسية هي وزن البلاط وفشل نظام الاستبقاء. وحتى عند صبها في قسمين، تكون المادة الحرارية الكثيفة ثقيلة ومرهقة للتركيب، وتتطلب مرساة ونظام دعم شاملين، كما هو موضح في الشكل 1. غالبا ما يسمح نظام الاحتفاظ التقليدي للغاز الساخن بالاختراق حول فجوة تمدد بلاط الموقد وبسبب الانكماش الحراري المجاور أو الحركة الحرارية ، فإن الغاز المعاد تدويره / الهروب لا يقلل فقط من كفاءة الفرن واستقراره ، بل يزيد من احتمال الفشل المبكر للمرابط من خلال ارتفاع درجة الحرارة المحتمل للوحة تركيب الموقد أو غلاف الفرن.

لضمان أداء البلاط كما هو متوقع ، يجب على المستخدمين النهائيين مراعاة معايير الاختيار الحرجة للمواد الحرارية. وتشمل هذه:

- درجة حرارة تشغيل الفرن

- فرن درجة حرارة الوجه البارد

- إطلاق الغاز أو النفط

- أكسدة أو تقليل الغلاف الجوي وتكوين الغاز

- شعلات مثبتة على السقف أو الحائط أو الأرضية

- احتمال تآكل الغاز و / أو الهجوم الكيميائي

- احتمال الاصطدام المباشر باللهب

- ظروف ركوب الدراجات الحرارية.

تصميم بلاط معياري جديد

المهندسين في Zeeco لإنشاء بلاطة ذات قدر أكبر من النزاهة والموثوقية. التصميم الناتج ، المسمى Zeecolite ، عبارة عن بلاط موقد حائط مشع مركب من قطعة واحدة (الشكلان 2 و 3). تشمل المكونات الرئيسية لهذا التصميم وجها ساخنا مقاوما للتآكل وعزلا احتياطيا فعالا حراريا وخفيف الوزن للمواد مع مثبت آمن من الفولاذ المقاوم للصدأ Inconel.

الشكل 2. Zeecolite قطعة واحدة مركب مشع الجدار الموقد البلاط – الوجه الساخن.

الشكل 3. Zeecolite قطعة واحدة مركب مشع الجدار الموقد البلاط – الوجه البارد.

يستخدم التصميم المعياري المكون من قطعة واحدة أسمنتا منخفضا منخفض أكسيد الألومينا بنسبة 62٪ بنسبة 1700 درجة مئوية قابل للصب كوجه ساخن ، مدعوما بألواح عازلة من ألياف السيراميك (الشكل 4). يوفر التصميم كلا من الكفاءة الحرارية ومقاومة التآكل - وهي معايير أساسية لأداء الموقد وموثوقية صندوق الاحتراق.

الشكل 4. منظر جانبي لتصميم البلاط المعياري الذي يظهر ألواح عزل ألياف السيراميك ونظام التثبيت المدمج.

مجموعة البلاط ذاتية الدعم مع نظام تثبيت مدمج من الفولاذ المقاوم للصدأ Inconel رباعي النقاط. يتم استخدام النظام المضمن والمغلق بالكامل لتوصيل وحدة البلاط إما بغلاف الفرن أو لوحة تركيب الموقد. نظام المرساة مستقل تماما عن الفرن الحراري المحيط ومكونات الاحتراق لنظام الموقد. إن تضمين المراسي في قسم الصب يمنع المشاكل المرتبطة بالتعب المعدني والأكسدة (الشكل 5).

الشكل 5. منظر جانبي لتصميم البلاط المعياري يظهر مسامير العين المرفقة للمناورة بالبلاط في مكانه.

خلف الوجه الساخن ، توفر لوحة عزل ألياف السيراميك الكفاءة الحرارية وتقلل من الوزن. توفر وحدة البلاط الناتجة مع نظام المرساة كفاءة حرارية محسنة ووزنا أقل ، واحتياجات أساسية في الأفران الحديثة اليوم.

معالجة قضايا طول العمر وبدء التشغيل

يتم تجفيف بلاط Zeecolite مسبقا إلى 360 درجة مئوية لضمان إزالة كل من المياه الحرة والكيميائية. تنفي هذه العملية المشكلة الشائعة المتمثلة في التكسير الحراري أو فشل البلاط أثناء إجراءات بدء التشغيل. يضمن نظام المرساة المحمي بالكامل سلامة نظام الدعم على المدى الطويل ويمنع أي حركة أمامية للبلاط فيما يتعلق بطرف غاز الموقد ، سواء تحديات طول العمر أو الموثوقية الشائعة في تصميمات البلاط التقليدية. تعمل إضافة عزل ألياف السيراميك منخفض الكتلة على تحسين الكفاءة الحرارية ، مما يقلل أيضا من التكاليف المتعلقة بالطاقة للحفاظ على تشغيل الفرن ضمن مواصفات التصميم وأهداف الكفاءة.

التطبيقات

تم تصميم البلاط المعياري المكون من قطعة واحدة للاستخدام في تطبيقات الموقد المسطح الذي يعمل باللهب الجانبي في أفران الإصلاح الأولية. يمكن تنويع كل من قسم صب الوجه الساخن وسماكة لوحة عزل ألياف السيراميك بناء على المعلمة الخاصة بالفرن أو التطبيق ؛ هذا التصميم مناسب لأي بناء قائم أو جديد بغض النظر عن سمك الجدار أو تكوين الحراريات المحيطة.

تركيب

تم تصميم وحدة بلاط الموقد لتكون سهلة التركيب لكل من التطبيقات الجديدة والتحديثية. تبرز المراسي المدمجة المصنوعة من الفولاذ المقاوم للصدأ من خلال ألواح عزل ألياف السيراميك الخلفية للتثبيت على لوحة التثبيت الخارجية. لرفع الوحدات أولا إلى موقع التثبيت على جدار الفرن ، عادة ما يتم توفير مسامير العين التي تخيط على مسامير التثبيت مع مجموعات البلاط. بمجرد وضعها في مكانها ، يضمن نظام التركيب قدرة المراسي على تعليق وحدة بلاط الموقد دون أي حركة بسبب عزم دوران الجاذبية - مما يعني أن وحدة البلاط لن تنقل أي أحمال أو ضغوط كبيرة إلى نظام البطانة المحيط. هذه ميزة خاصة حيث يتم استخدام مواد حساسة لنظام البطانة ، مثل وحدات ألياف السيراميك الحرارية (RCF). يمكن إجراء تركيب وحدة البلاط في موضعها داخليا أو خارجيا ، اعتمادا على ما إذا كانت الوحدة مثبتة بدورها على لوحة تثبيت الموقد أو مباشرة على غلاف الفرن.

إذا كان نمط مسمار التثبيت لا يتطابق مع الترتيب الحالي على لوحة تركيب الفرن ، فيمكن حفر ثقوب إضافية في لوحة التثبيت باستخدام لوحة قالب لتحديد موقع الثقوب أو ، بدلا من ذلك ، يمكن تجميع الوحدة مسبقا في لوحة تثبيت موقد جديدة. هذا النوع من وحدات البلاط قيد الاستخدام في العديد من أفران إصلاح البخار وقد حقق الكفاءة الحرارية ومزايا طول العمر.

دراسة حالة: ألمانيا

كان للفرن المزود بشعلات سحب طبيعية تعمل من الجانب سمك جدار حراري يبلغ 325 مم من خلال بلاط الموقد.

كان للبلاط الأصلي وجه ساخن بسماكة 250 مم واستخدم سيليكات ألومينا 1650 درجة مئوية قابلة للصب ، مع طبقتين من ألواح ألياف السيراميك وسيليكات الكالسيوم تضيف سماكة 75 مم أخرى. يمكن أن تصل درجة حرارة الوجه الساخن إلى 1200 درجة مئوية ، على الرغم من أنه لأغراض مقارنة تصميم البلاط ، كانت درجة الحرارة متوسطة المدى المستخدمة في صندوق الإطفاء 1100 درجة مئوية. كانت درجة حرارة الوجه البارد ، في الظروف المحيطة من 21 درجة مئوية وعدم وجود رياح ، 96 درجة مئوية مع فقدان الحرارة من 936 واط / م2 .

تتكون مادة الوجه الساخن للبلاط الجديد من 62٪ من الأسمنت المنخفض الألومينا 1700 درجة مئوية القابلة للصب وكان سمكها 60 مم بين شبكات التثبيت وسمك 160 مم من خلال شبكات التثبيت ، مدعومة بألواح عزل ألياف السيراميك 165 مم. كان سمك الوحدة الكلي 325 ملم.

كان متوسط درجة حرارة الوجه البارد للأقسام القابلة للصب ، مع نفس الظروف المحيطة ، 60 درجة مئوية مع متوسط فقدان الحرارة 410 واط / م2 .

نتيجة لتطبيق البلاط الجديد ، كان هناك تحسن بنسبة 56٪ في الكفاءة الحرارية مع تخفيض وزن الوحدة بمقدار 79 كجم / بلاط.

دراسة حالة: النمسا

كان للفرن المزود بشعلات سحب طبيعية تعمل من الجانب سمك جدار حراري يبلغ 293 مم من خلال بلاط الموقد. يمكن أن تصل درجة حرارة الوجه الساخن إلى 1200 درجة مئوية ، ولكن لأغراض مقارنة تصميم البلاط ، كانت درجة حرارة صندوق الإطفاء متوسطة المدى المستخدمة 1100 درجة مئوية.

كان للبلاط الأصلي وجه ساخن 158 مم واستخدم سيليكات ألومينا 1650 درجة مئوية قابلة للصب ، مدعومة بثلاث طبقات من ألواح سيليكات السيراميك والكالسيوم ، وبالتالي بلغ مجموعها 135 مم. كانت درجة حرارة الوجه البارد ، مع الظروف المحيطة البالغة 21 درجة مئوية وعدم وجود رياح ، 77 درجة مئوية مع فقدان الحرارة 645 واط / م2 .

تتكون مادة الوجه الساخن للبلاط الجديد من 62٪ من الأسمنت المنخفض الألومينا 1700 درجة مئوية القابلة للصب وكان سمكها 58 مم بين شبكات التثبيت وسمك 158 مم من خلال شبكات المرساة ، مدعومة بألواح عزل ألياف السيراميك 135 مم. كان متوسط درجة حرارة الوجه البارد للقسمين قابلين للصب ، في نفس الظروف المحيطة ، 65 درجة مئوية مع متوسط فقدان الحرارة 468 واط / م2 .

ونتيجة لذلك ، تم تحقيق تحسن بنسبة 28٪ في الكفاءة الحرارية مع تخفيض وزن الوحدة بمقدار 38 كجم / بلاط.

استنتاج

أدى تصميم البلاط الجديد إلى تقليل وقت تعطل الفرن وتحسين طول عمر المنتج. وبالإضافة إلى ذلك، عندما يقترن ذلك بتحسين الكفاءة الحرارية، أدى تطبيقه إلى تحقيق وفورات ملحوظة في ميزانيات التشغيل والصيانة.

الشكل 6. تشغيل شعلات الجدران المشعة في الفرن باستخدام بلاط Zeecolite.

تحميل المقال