الأهمية المتزايدة لترقية PLCs في تطبيقات VRU

What هي التكلفة الفعلية للتعطل عندما تتعرض وحدة استعادة البخار (VRU) أو وحدة احتراق البخار (VCU) لفشل كارثي؟ اليوم ، يمكن أن تكون هذه التكلفة مرتفعة بشكل غير مقبول. يمكن إصلاح معظم المضخات أو استبدال الكربون في غضون أيام قليلة ، ولكن فقدان دماغ نظامك - وحدة التحكم المنطقية القابلة للبرمجة (PLC) - قد يؤثر على العمليات لفترة أطول بكثير. تواجه الولايات المتحدة مشكلات كبيرة وغير مسبوقة في بعض الأحيان مع مكونات المجلس التشريعي الفلسطيني. أصبحت معدات PLC قديمة بسرعة ، وفي بعض الحالات ، لم تعد مدعومة. مع وضع ذلك في الاعتبار ، من الأهمية بمكان النظر في خطوات لمنع حدوث عطل كبير قد يكلف أياما أو ربما أسابيع من تعطل المعدات.

تاريخ موجز ل PLCs

كانت الصناعة الأولى التي نشرت PLCs في عملياتها هي قطاع السيارات. قبل PLCs ، كانت معظم عناصر التحكم في المعدات تعتمد على المرحلات ومنطق المؤقت. كانت مساحة خزانة التحكم مرتفعة ، وكانت تعديلات التسلسل محدودة ويدوية ، وأي تغييرات في وظائف النظام تتطلب عادة تحديثات رئيسية للتصميم.

مع إدخال PLCs ، أصبحت مساحة الأجهزة أقل مطلبا ، ويمكن تنفيذ تغييرات تشغيل النظام الرئيسية أو الثانوية بسرعة. بأسرع ما يمكن تطوير تقنية PLC ، تم نشرها. أصبحت PLCs معيار الصناعة للتحكم في الآلات. يتم الآن تشغيل جميع المعدات الكهروميكانيكية تقريبا بواسطة PLC من نوع ما.

مثل معظم الصناعات ، تم التحكم في منطق الترحيل الأصلي للتحكم في انبعاثات البتروكيماويات المستخدمة في المصافي والمحطات الطرفية. في منتصف ثمانينيات القرن العشرين ، بدأت وحدات VCU في الاندماج مع وحدات التحكم المنطقية من نوع PLC. في تسعينيات القرن العشرين ، بدأ مصنعو المعدات في توحيد أنواع جنرال إلكتريك (GE) وألن برادلي (AB) من وحدات تحكم PLC بسبب متطلبات المساحة المدمجة وبساطة التشغيل.

كانت أول PLCs المستخدمة في معدات التحكم في البخار نموذجين GE ، تليها PLCs نموذج AB في أواخر ثمانينيات القرن العشرين وأوائل تسعينيات القرن العشرين. سرعان ما بدأ مصنعو المعدات في دمج PLCs في معظم معدات التحكم في البخار. كما هو الحال مع معظم التقنيات ، استمرت وحدات التحكم في التحسن بسرعة ، وبحلول أوائل إلى منتصف عام 2000 ، تم بالفعل إيقاف هذه الإصدارات الأولية.

أدى إيقاف هذه المنتجات إلى مخاوف تشغيلية خطيرة لأن الحفاظ على وقت تشغيل معدات التحكم في الانبعاثات يعتمد بشكل كبير على PLCs التي تشغلها والتي يتم دعمها في المستقبل.

الوضع الحالي للمجلس التشريعي الفلسطيني

تحتوي معدات التحكم في البخار اليوم على أنظمة جديدة للتحكم في الانبعاثات مع تقنية تحكم إلكترونية أكثر تطورا. يتم تسجيل التعليقات الواردة من أجهزة مثل أجهزة مراقبة الانبعاثات المستمرة (CEMS) باستمرار لأغراض التوثيق والصيانة. بالإضافة إلى ذلك ، تتم مراجعة عمليات النظام وتعديلها تلقائيا باستمرار بواسطة نظام التحكم للسماح للمعدات بالتكيف مع التغييرات المختلفة في التشغيل. يعتمد المشغلون على البيانات التي تجمعها PLCs أكثر من أي وقت مضى.

نظرا للاضطراب الأخير في الخدمات اللوجستية وعمليات التصنيع والإنتاج ، تشهد الصناعة تأخيرات هائلة في تسليم مكونات PLC الجديدة والبديلة ودعم أبطأ بكثير لتقنية التحكم في النمط الأحدث هذه.

أصبحت الوحدات المتوقفة والأجهزة المرتبطة بها ، مثل نماذج PLC المصنعة قبل أوائل تسعينيات القرن العشرين ، أكثر صعوبة في تحديد موقعها. لم يعد معظم الموردين يختارون حمل النماذج القديمة لأنهم يعرفون أن وحدات التحكم هذه قد توقفت. لهذا السبب ، زادت احتمالية حدوث توقف كبير أو إخفاقات بسبب مشكلة PLC بشكل كبير.

Zeeco يوصي جميع العملاء بجرد PLC الحالي الذي يتحكم في معداتهم. يجب على المشغلين طلب الدعم من فرق الصيانة الداخلية أو مقدمي خدمات البخار الآخرين ، مثل Zeeco، لتوثيق أرقام الأجزاء المكونة ل PLC ، وتحديد قطع الغيار الحرجة لنظامهم ، والتأكد من أن لديهم نسخة احتياطية من برنامج PLC الذي يشغل كل نظام. لا تزال العديد من الأجزاء ، حتى تلك التي تم إيقافها ، متاحة في بعض الأحيان على الإنترنت ، ولكن المصادر بهذه الطريقة قد تكون غير موثوقة. يمكن استخدام هذه الأجزاء التي يتم الحصول عليها من الإنترنت أو غير معبأة أو مخزون قديم مع المخاطر. نظرا لوجود العديد من الأنواع المختلفة من وحدات المعالجة المركزية ووحدات الإدخال ووحدات الإخراج ، فإن توفر المخزون في وقت قصير جدا قد يكون أقرب إلى المستحيل بالنسبة لمعظم البائعين. يمكن أن يكون فقدان مكون PLC واحد هو الفرق بين ساعة واحدة مقابل عدة أيام من التوقف.

ما هي الخطوة التالية؟

إذا كان تقليل وقت التوقف عن العمل هو التركيز الحاسم ، فيجب على المرء التفكير في ترقية أنظمة PLC إلى تقنية أحدث وأكثر موثوقية ووجود وحدات PLC احتياطية في متناول اليد. كحد أدنى ، يجب تأمين قطع الغيار المطلوبة لإدارة حالات التوقف عن العمل من بائع موثوق.

يمكن للمصنعين تقديم الدعم لبرنامج PLC الخاص بالنظام أو ، في كثير من الحالات ، يمكنهم إرسال فني في الموقع لعمل نسخة احتياطية من برنامج PLC للاحتياجات المستقبلية. بغض النظر عن الشركة المصنعة ، يمكن لخبير الضوابط المؤهل المساعدة في تحديد الحل الأفضل. يعد استبدال وحدة موجودة بأحدث التقنيات خيارا أيضا.

Zeeco يوصي بتجربة تسليم المفتاح لهذا النوع من التعهدات الهامة. يعد منع التوقف عن العمل هدفا أساسيا ، لذا فإن تحديد مزود يمكنه المساعدة في تصميم وبناء PLC البديل مسبقا هو أفضل مسار للعمل. من المهم حماية الموقع من مخاطر المعدات التي لم تعد مدعومة ، وكذلك تعديل المحطات لتعزيز وتحسين تشغيل نظامها وأدائه.

إذا كان مشروع معدات PLC هو استبدال عيني ، فيمكن إكمال الترقيات بأقل من يوم واحد من التوقف عند التخطيط بشكل مناسب. إذا كان الموقع يفكر في ترقيات قد تؤدي إلى تحسين الوظائف بشكل كبير أو تقليل استهلاك الطاقة أو تحسين جمع البيانات ، فقد تكون هناك حاجة إلى أيام إضافية من التوقف. للحصول على ترقيات أكثر أهمية للضوابط ، قد يرغب الموقع في النظر في نظام احتياطي ، مثل نظام التحكم في بخار الإيجار ، للحفاظ على العمليات أثناء هذه التعديلات. Zeeco يمكن أن توفر خيارات متعددة لتأجير المعدات للسماح للموقع بالحفاظ على العمليات في الامتثال أثناء حدوث الإصلاحات.

عند التفكير في ترقية PLC ، من المهم أن تضع في اعتبارك أن التكنولوجيا الأحدث يمكن أن تفعل أكثر بكثير من مجرد الحماية من وقت التوقف عن العمل. يمكن أن تؤدي الترقية إلى PLC أحدث أيضا إلى جعل النظام أكثر ذكاء. في هذا العصر الجديد من التفويضات البيئية والاجتماعية والحوكمة (ESG) ، يمكن أن يدعم PLC الأحدث عمليات أكثر ذكاء تقلل من استهلاك الطاقة ووقت تشغيل المعدات. يعد جمع البيانات للصيانة التنبؤية ومراقبة الانبعاثات والحفاظ على الطاقة وتفاعل المشغل كلها مزايا PLCs الجديدة. يمكنهم حتى توفير بيانات الإنذار المبكر لمنع الأعطال الحرجة ، بالإضافة إلى تعليمات المشغل وبيانات تعريف الأجزاء. يمكن تعديل وحدات VRU ذات الحلقة السائلة القديمة (أنظمة الجليكول) بسهولة إلى تقنية مضخة التفريغ الجافة. يمكن للمراقبة المستمرة للانبعاثات تسجيل البيانات وحمايتها بسهولة. كما تسمح الضوابط الأحدث بإجراء المزيد من التعديلات على المعدات التي ستزيد من القدرة الإجمالية للنظام على تقليص انبعاثات كل منشأة وبصمة الطاقة.

كيفية معرفة ما إذا كانت الترقية مطلوبة

إذا تم تطوير وتركيب وحدة التحكم في البخار PLC في الموقع قبل أوائل تسعينيات القرن العشرين ، فيجب على الموقع النظر في اتخاذ خطوات لتحديد وتحديد الأجهزة الداعمة ، أو النظر في استبدال كامل للتكنولوجيا الأحدث والأفضل دعما.

الاعتبارات الرئيسية:

- منذ أن تم تثبيت هذه الوحدات لأول مرة ، كانت هناك تحسينات مستمرة في البرامج ، مما أدى إلى إنشاء إصدارات متعددة كل عام. قد لا تحمل العديد من فرق دعم الأتمتة إصدار البرنامج المحدد من PLC الخاص بالموقع ، لذا فإن معرفة ماهية هذا وفهم ما إذا كان مزود الصيانة المختار للموقع يدعمه أمر بالغ الأهمية. إذا لم يدعموه ، فإن الموقع معرض لخطر التوقف لفترة طويلة.

- مثل الكثير من موصلات الهاتف الخلوي ، يصعب أحيانا تحديد موقع موصلات PLC القديمة. على مر السنين ، تم إجراء تغييرات وتحسينات على هذه الموصلات ، لذلك يمكن تقييد الاتصال ب PLC أقدم من خلال وجود الكابلات الصحيحة للوصول إلى البرنامج.

- مع تقاعد مهندسي الأتمتة القدامى ، قد لا يكون الموظفون الجدد على دراية بالتكنولوجيا القديمة. سيكون الدعم طويل الأجل للمعدات القديمة صعبا.

- ستتطور اعتبارات ESG والسلطات التنظيمية بسرعة أكبر في السنوات القادمة ، لذا فإن الامتثال هو المفتاح مع استمرار التركيز على تقليل الانبعاثات الضارة من جميع الأنواع.

- تحتوي البرمجة الجديدة على أنواع بيانات معرفة من قبل المستخدم (UDTs). تقوم UDTs بتوحيد الكتل والبيانات. تسهل UDTs التوحيد القياسي عبر أنماط البرمجة. يعمل توحيد البرمجة على تحسين وقت البرمجة وتقليل حدوث مشكلات البرمجة.

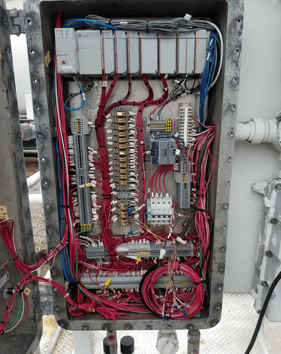

الشكل 1. قبل: وحدة PLC النموذجية الأقدم في تطبيق VRU

الشكل 2. بعد: تمت ترقيته إلى PLC حديث في لوحة جديدة ، وليس في منطقة سرية. تستخدم لوحة التحكم السابقة كمربع تقاطع.

استنتاج

هناك ثلاث طرق لاستبدال PLC المتوقف بإصدار جديد.

هناك PLCs جديدة لديها خيارات تحويل لترقية وحدة المعالجة المركزية ولكنها تستخدم بطاقات الإدخال / الإخراج الحالية أو الجديدة. ستعمل أذرع تأرجح الأسلاك مع المكون الجديد ، لذا فإن إعادة الأسلاك الكاملة للوحة غير ضرورية. يمكن إنشاء الحامل الجديد مسبقا واختباره قبل تثبيته في لوحة تحكم موجودة.

يؤدي البناء المسبق للوحة خلفية جديدة باستخدام أجهزة PLC الجديدة والنهايات المصممة لتناسب لوحة التحكم الحالية إلى تبادل سريع. يسمح فصل مصدر الطاقة والأسلاك المرتبطة به بإزالة اللوحة الخلفية للوحة التحكم الأصلية ، ويمكن إسقاط اللوح الخلفي الجديد المبني مسبقا (في بعض الحالات المتصل مسبقا) مع أجهزة PLC الجديدة وتوصيله بسرعة. يمكن تحميل PLC الجديد مسبقا ببرمجة مماثلة أو مطورة لتشغيل الوحدة.

إذا كانت لوحة التحكم الحالية محدودة المساحة ، أو في حالة بالية ، أو إذا كان الموقع يريد نقل لوحة التحكم إلى منطقة تصنيف كهربائية مختلفة (على سبيل المثال ، منطقة Class 1 Div 1 إلى منطقة غير خطرة) ، فقد يرغب الموقع في التفكير في لوحة تحكم جديدة تماما. تعد ترقية جميع المكونات الإضافية أفضل طريقة لمنع الفشل في المستقبل. في حين أنه نهج أكثر صعوبة من استخدام مجموعة التحويل ، فإن إعادة الأسلاك تسمح باستراحة نظيفة وكاملة من أجهزة PLC القديمة. يوفر هذا النهج مرونة أكبر للمستقبل ويوفر سهولة الوصول ومجالا للتوسع الذي قد يكون مطلوبا لإضافة المزيد من التكنولوجيا والضوابط. هذا الخيار له فوائد إضافية لأن الموقع سيحل محل الأسلاك القديمة أو الهشة على الانزلاق. لتجنب التوقف عن العمل أثناء التغيير ، يمكن نشر نظام تأجير يحافظ على العمليات ضمن الامتثال.