تحسينات تصميم شعلة الحائط المشعة لتطبيقات التعديل التحديثي

مقدمة

تستكشف هذه الورقة حلولا لتطبيقات التعديل التحديثي لموقد الحائط المشع الصعب. على سبيل المثال ، يتمثل التحدي الكبير الذي يواجه صناعة الاحتراق اليوم في القدرة على جعل التكنولوجيا القديمة متوافقة مع اللوائح الجديدة دون التضحية بالأداء. تمثل العديد من تطبيقات الموقد الجداري المشع الحالية تحديا للتعديل التحديثي لخفض الانبعاثات باستخدام تقنية الجدار المشع التقليدية بسبب قرب الموقد ، وتفاعل اللهب ، ودرجات الحرارة المرتفعة ، واختلافات الوقود ، بما في ذلك الوقود منخفض الكربون ، على سبيل المثال ، الهيدروجين. في هذه الورقة، Zeeco كيف استخدمنا الاختبار المادي مع CFD لمواجهة هذه التحديات. نستكشف استخدام نهجنا لدفع الابتكار وإنشاء تطورات جديدة للمنتجات ، بالإضافة إلى مشاركة الدروس المستفادة ونتائج المشروع.

خلفية

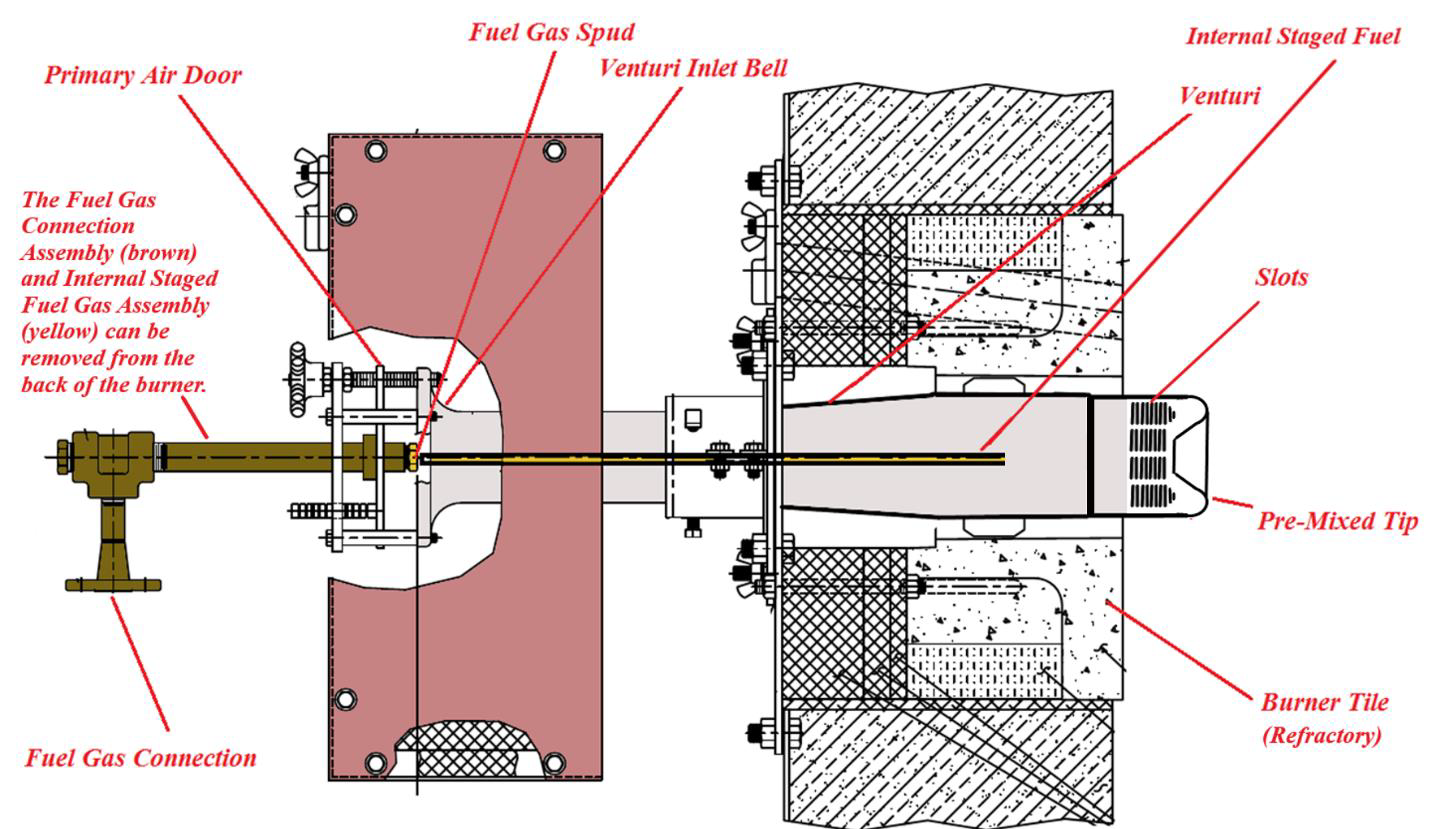

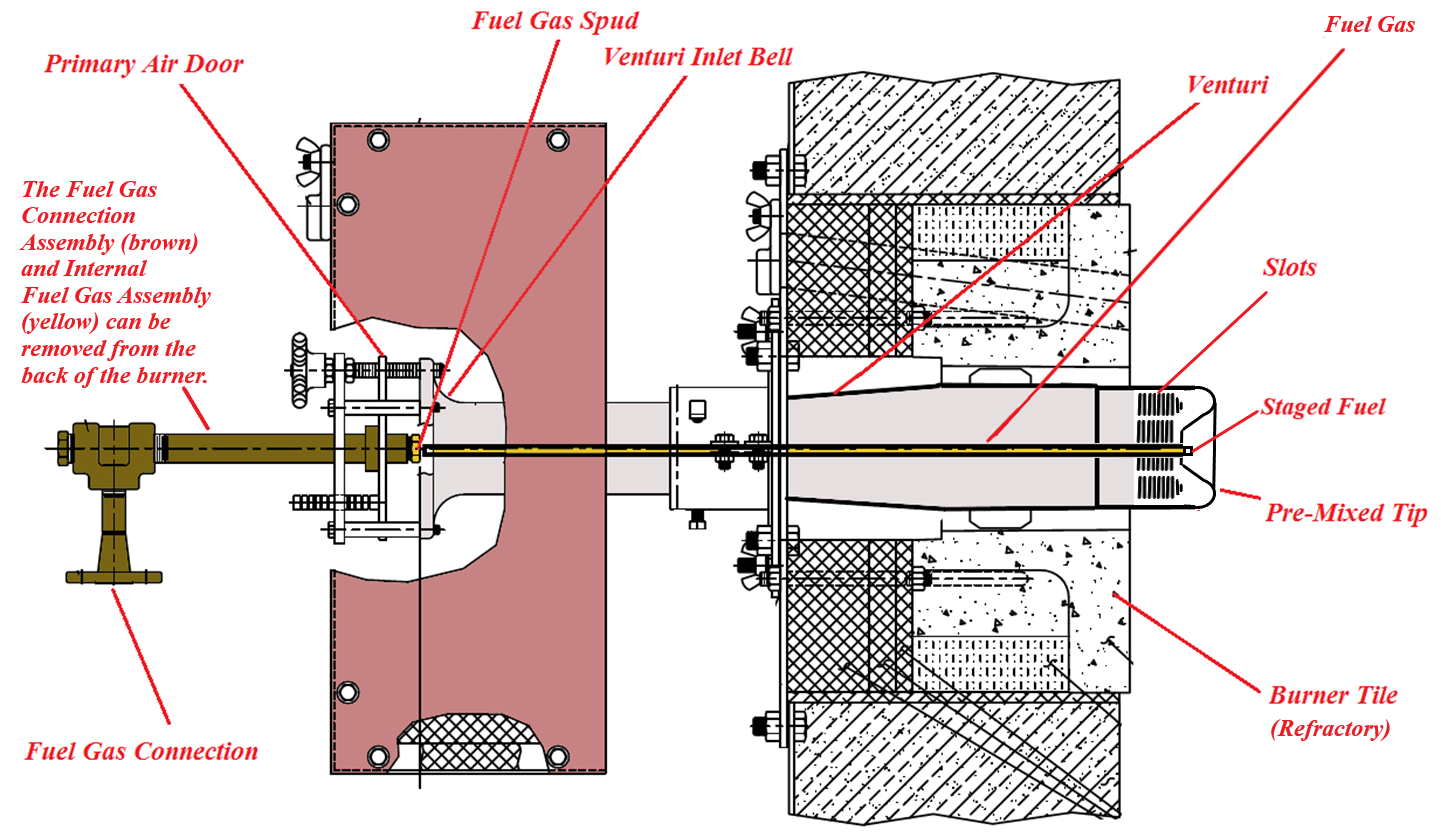

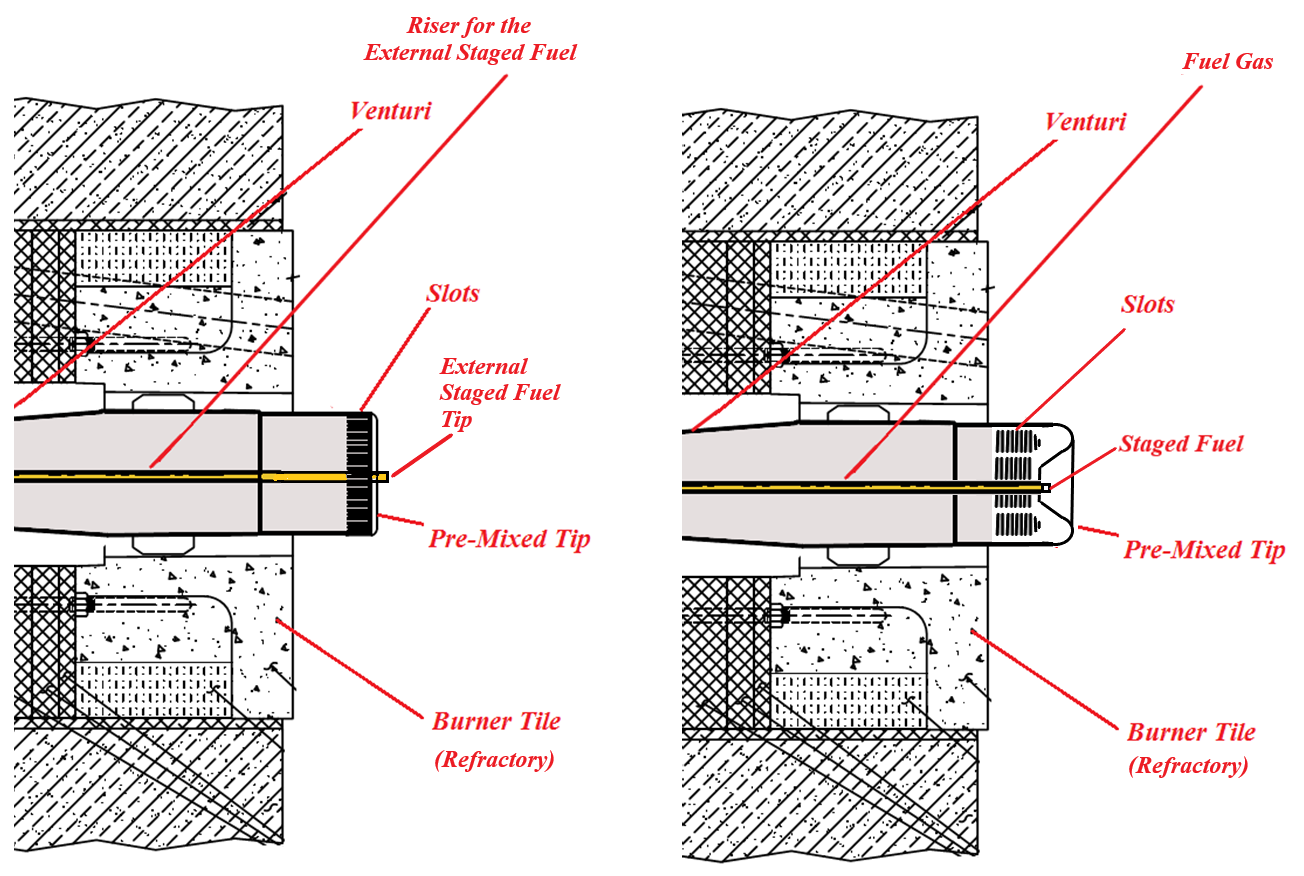

الغرض من Zeeco كان تطوير Radiant Wall Burner هو زيادة القدرة على العمل بوقود الهيدروجين العالي من أجل خفض انبعاثات CO2 ، وخفضانبعاثات أكاسيد النيتروجين x ، وزيادة عمر الخدمة المتوقع للطرف ، وتقليل تكاليف الصيانة المتوقعة. لتحقيق هذه الأهداف ، تمت مراجعة جميع تصميمات spud الغاز و venturi والطرف لتوفير حل شامل بسيط. يتم عرض المخططات التي تمثل موقد RWSF مع كل من التدريج الداخلي لغاز المداخن وكذلك التدريج الخارجي لغاز المداخن في الشكل 1 والشكل 2 ، على التوالي.

يستخدم الموقد RWSF مع تدريج غاز المداخن الداخلي ، كما هو موضح في الشكل 1 ، للتطبيقات ذات الموقد القريب من التباعد بين الموقد وللتطبيقات عالية الهيدروجين. يوفر غاز الوقود المرحلي خليطا أكثر ثراء للوقود في نهاية الطرف مقارنة بمدخل الطرف ، مما يسمح ببعض تقليل أكاسيد النيتروجين مع إنتاج شكل لهب أكثر إحكاما. يسمح التصميم البسيط بالصيانة السهلة حيث يمكن إزالة غصن غاز الوقود ، المكتمل برافع غاز الوقود الداخلي المرحلي ، في نفس الوقت من نهاية الموقد. لاحظ أن الفتحات الموجودة في الطرف أفقية فيما يتعلق بنهاية الحافة.

الشكل 1. Zeeco موقد RWSF مع تدريج داخلي لغاز الوقود

الشكل 2. Zeeco موقد RWSF مع مرحلة غاز الوقود الخارجية

يستخدم موقد RWSF مع تدريج غاز المداخن الخارجي ، كما هو موضح في الشكل 2 ، للتطبيقات التي تتطلب أقل انبعاثات أكاسيد النيتروجين. نظرا لأن طرف الوقود المرحلي خارجي عن طرف الموقد الجداري المشع ، يتم تحقيق خلط مسبق حقيقي لغاز الوقود وهواء الاحتراق داخل الفنتوري قبل الخروج من خلال فتحات الطرف. يتم خلط غاز الوقود الخارجي مع المنتجات المحيطة بالاحتراق (غاز المداخن) ، مما يخفف من غاز الوقود قبل الاحتراق. يؤدي استخدام كل من الخلط المسبق الخالي من الدهون وغاز الوقود المرحلي إلى انخفاض انبعاثات أكاسيد النيتروجين الحرارية. لاحظ ، بالنسبة لموقد RWSF مع تدريج غاز المداخن الداخلي ، فإن الفتحات الموجودة في الطرف أفقية أيضا فيما يتعلق بنهاية الطرف.

منهج

في الأقسام التالية ، نناقش بمزيد من التفصيل التعديلات التي أدخلت على سبود الغاز ، فينتوري ، وكذلك تصميم الطرف لموقد الجدار ذو الفتحة الأفقية.

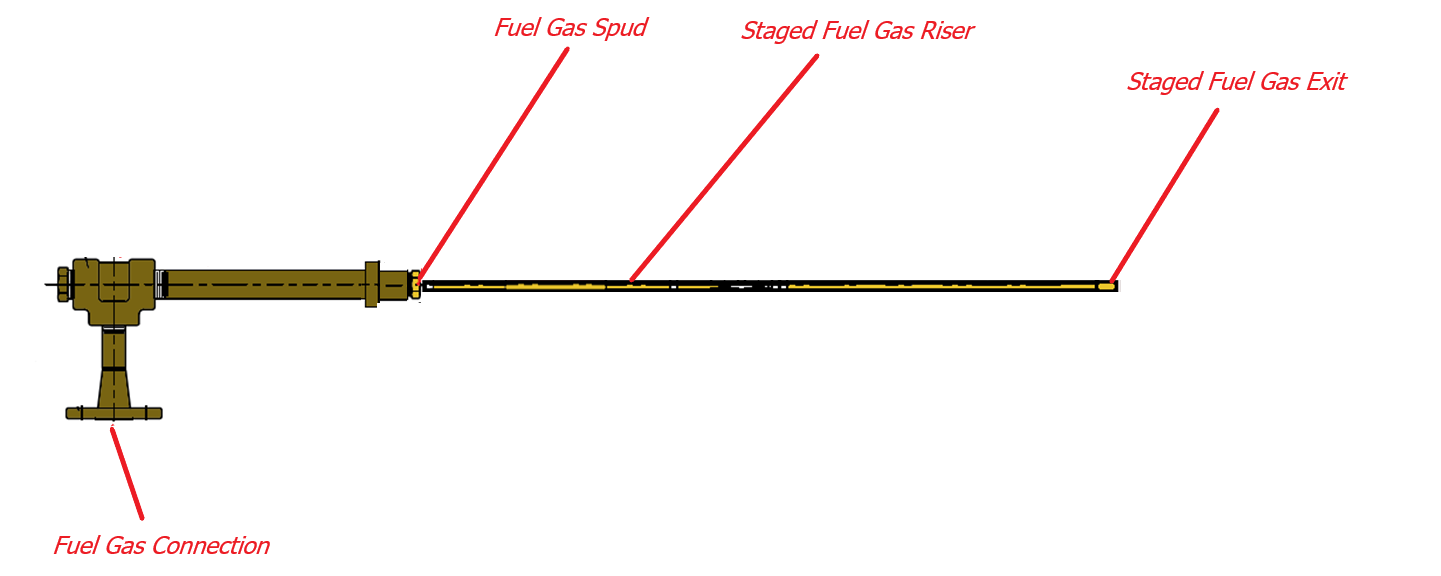

تصميم سبود الغاز

سبود الغاز هو الجهاز الذي يخرج غاز الوقود إلى الفنتوري. تتكون مجموعة سبود غاز الوقود من وصلة غاز الوقود ، ونقطة الإنطلاق ، و spud غاز الوقود ، وناهض غاز الوقود المرحلي ، ومخرج غاز الوقود المرحلي (طرف غاز الوقود المرحلي). تم تصميم مجموعة سبود غاز الوقود لسهولة الصيانة. نظرا لأن ناهض الغاز المرحلي متصل بمركز غصن غاز الوقود ، يمكن إزالة كل من غصن غاز الوقود وناهض غاز الوقود المرحلي في نفس الوقت للتنظيف. هذا يوفر وقت الصيانة والموارد لأن العديد من المصانع لديها الآلاف من شعلات الجدران المشعة التي تحتاج إلى صيانة.

تتطلب معظم تصميمات بكرات الموقد الجدارية المشعة بالوقود المرحلي سبود أساسي وسبود مرحلي. تتطلب الأزرار المتعددة مزيدا من الوقت لإزالتها إذا كانت هناك حاجة إلى الصيانة مما يؤدي إلى زيادة التكاليف. يستخدم تصميم الموقد هذا سبود واحد يتضمن منفذ (منافذ) غاز الوقود الأساسي ومنفذ (منافذ) غاز الوقود المرحلي. يقع اللوح الجديد في نفس موقع سبود غاز الوقود الأساسي القياسي. نظرا لأن منفذ غاز الوقود المرحلي يقع في وسط السد ، فإن ناهض غاز الوقود المرحلي في وسط الوسادة ثم يتم إدخاله عبر الفنتوري. في حالة الصيانة المطلوبة ، يمكن إزالة اللوح تماما مثل الموقد الجداري المشع القياسي ، ولكن في الوقت نفسه ، تتم إزالة ناهض الوقود المرحلي أيضا. وبالتالي ، تتم إزالة جميع منافذ الغاز الأولية والمرحلية في نفس الوقت ، مما يقلل من الوقت وتكاليف الصيانة ذات الصلة.

نظرا لأن منفذ (منافذ) الوقود المرحلية يقع في وسط سبود غاز الوقود ، يمكن استخدام نفس التصميم لنوعين مختلفين من تطبيقات الوقود المرحلي. النوع الأول هو الوقود الداخلي المرحلي الذي يقوم بمراحل غاز الوقود إلى حد ما داخل الطرف نفسه. تستخدم هذه الطريقة لتطبيقات الهيدروجين العالية جدا وللمشاريع ذات التباعد بين الموقد والموقد أكثر من المعتاد. النوع الثاني هو وقود المرحلة الخارجية ، حيث يمتد الطرف المرحلي الموجود في نهاية ناهض الغاز المرحلي من خلال ثقب مركزي في وسط الطرف. تستخدم هذه الطريقة لأدنى تطبيقات نوع NOX نظرا لوجود منطقة بريمكس خالية من الدهون وغنية بالوقود ممزوجة بمنتجات منطقة الاحتراق.

الشكل 3. مخطط لتجميع سبود غاز الوقود

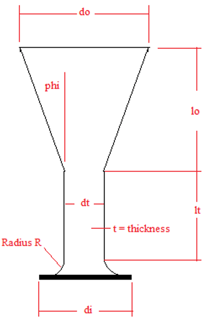

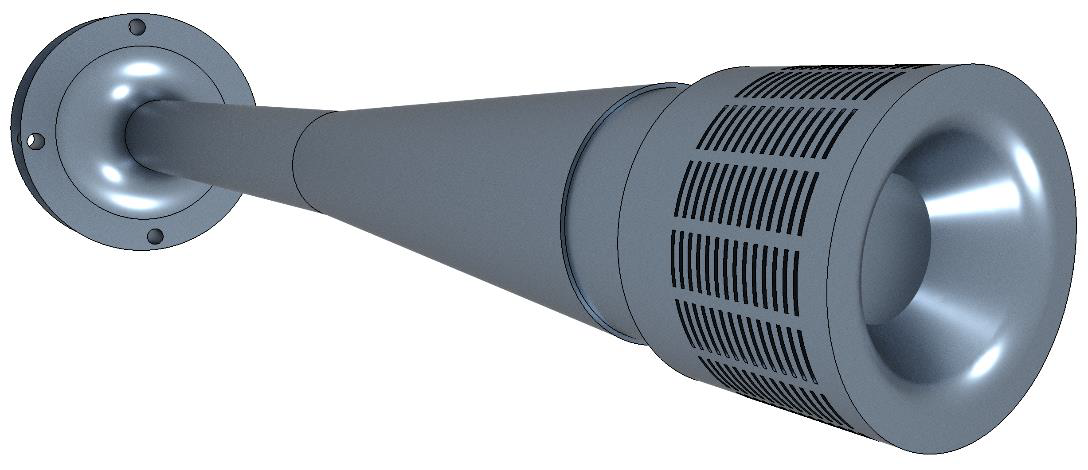

تصميم فينتوري

بدأت عملية التطوير بطرق ونسب جديدة لتتناسب مع حجم نصف قطر جرس مدخل فينتوري ، وقطر الحلق ، وطول القسم المستقيم ، وزاوية قسم الخروج ، وطول قسم الخروج ، وقطر قسم الخروج مع منطقة الخروج من الطرف. تستخدم هذه المطابقة للاستفادة المثلى من ضغط الوقود لتدريب هواء الاحتراق عبر الفنتوري وخارج الطرف دون الحد من تدفق الهواء مع الحفاظ على توحيد ضغط الطرف الداخلي بما فيه الكفاية وبالتالي يؤدي إلى الاستخدام الأمثل لتكوين فينتوري والطرف.

الشكل 4. يوضح الرسم التوضيحي أعلاه للفنتوري أن المدخل (di) مطابق مع نصف قطر المدخل (R) والحلق (dt) وطول مقطع الخروج (lo) وقطر الخروج (do)

تصميم تلميح

ركز معظم وقت التطوير على تصميم طرف الموقد الجداري المشع . نظرا لأن الحد الأدنى لضغط الطرف الداخلي يؤدي إلى أدنى سرعة خروج ، فقد تم التركيز بشكل كبير على تطوير ضغط داخلي موحد لتحقيق سرعات خروج موحدة. هذا مهم جدا لأن الغرض من تصميم الموقد هو العمل بوقود الهيدروجين العالي ، والذي يحتوي على سرعات لهب أسرع من الميثان ، ويمكن أن تؤدي المناطق ذات سرعة الخروج المنخفضة إلى الفلاش باك السابق لأوانه. إن وجود المزيد من ضغوط الطرف الداخلية (مما يؤدي إلى سرعات خروج أكثر توازنا) يسمح لمزيد من الطاقة الناتجة عن غاز الوقود بتدريب هواء احتراق إضافي لتحقيق خلط مسبق أصغر حجما.

يوضح الشكل 5 المقارنة بين طرف ذو فتحات رأسية وطرف به فتحات أفقية. بالنسبة للموقد ذو الفتحات الرأسية ، لمنع الموقد من الوميض مرة أخرى مع نطاق أوسع من سرعات الخروج ، يجب زيادة الضغط الداخلي لرفع أدنى سرعة خروج فوق سرعة اللهب للهيدروجين لمنع الفلاش باك. مع زيادة طول الفتحة الرأسية، تنخفض السرعة في أسفل الفتحة نظرا لاختلاف توزيع ضغط الطرف الداخلي. وهذا يعني أن المزيد من الطاقة المنتجة من طائرة غاز الوقود التي تخرج من سبود غاز الوقود تحتاج إلى استخدامها في الطرف ، مما يؤدي إلى توافر أقل لتدريب هواء الاحتراق. للتعويض عن ذلك ، يتم تقليل كمية الغاز المرحلي عادة لزيادة كمية الغاز الأولي لتوليد المزيد من الطاقة لزيادة الضغوط الداخلية داخل الطرف. والنتيجة السلبية لذلك هي أن الانخفاض في الغاز المرحلي والزيادة في الغاز الأولي يجعل المنطقة الخالية من الدهون المختلطة مسبقا أكثر ثراء بالوقود ويترك غاز وقود أقل مرحلية للاختلاط مع غاز المداخن ، مما يؤدي إلى ارتفاع انبعاثات أكاسيد النيتروجين الحرارية.

الشكل 5. مقارنة بين طرف مع فتحات رأسية (يسار) وطرف مع فتحات أفقية (يمين)

لذلك ، بالنسبة للتطبيقات التي تتطلب فتحات رأسية طويلة ، قررنا أنه سيكون من الأفضل استخدام فتحات أفقية مع محول تدفق داخلي لإنتاج توزيع ضغط داخلي متساو. يتيح استخدام محول التدفق تصميم الفتحة أن يكون مثل ما يستخدم في تطبيقات إطلاق الحرارة المنخفضة. لزيادة مساحة تدفق الفتحة عبر الحافة، تتم إضافة المزيد من الفتحات الأفقية. هذا يسمح باستخدام حجم فتحة موحد أقل عرضة للفلاش باك. من أجل زيادة مساحة تدفق طرف الفتحة الرأسية، يجب أن يصبح طول الفتحة أطول لأن عدد الفتحات محدود بقطر الحافة. تؤدي الفتحات الأطول إلى المزيد من اختلافات الضغط التي تنتج نطاقا أوسع من سرعات الخروج. ينتج عن استخدام طول وعرض فتحة الهيدروجين العالية القياسية إلى جانب محول طرف داخلي ضغوط أطراف داخلية أكثر اتساقا ويسمح بتصميم الموقد بمزيد من تدريج غاز الوقود وغاز الوقود الأساسي الأقل.

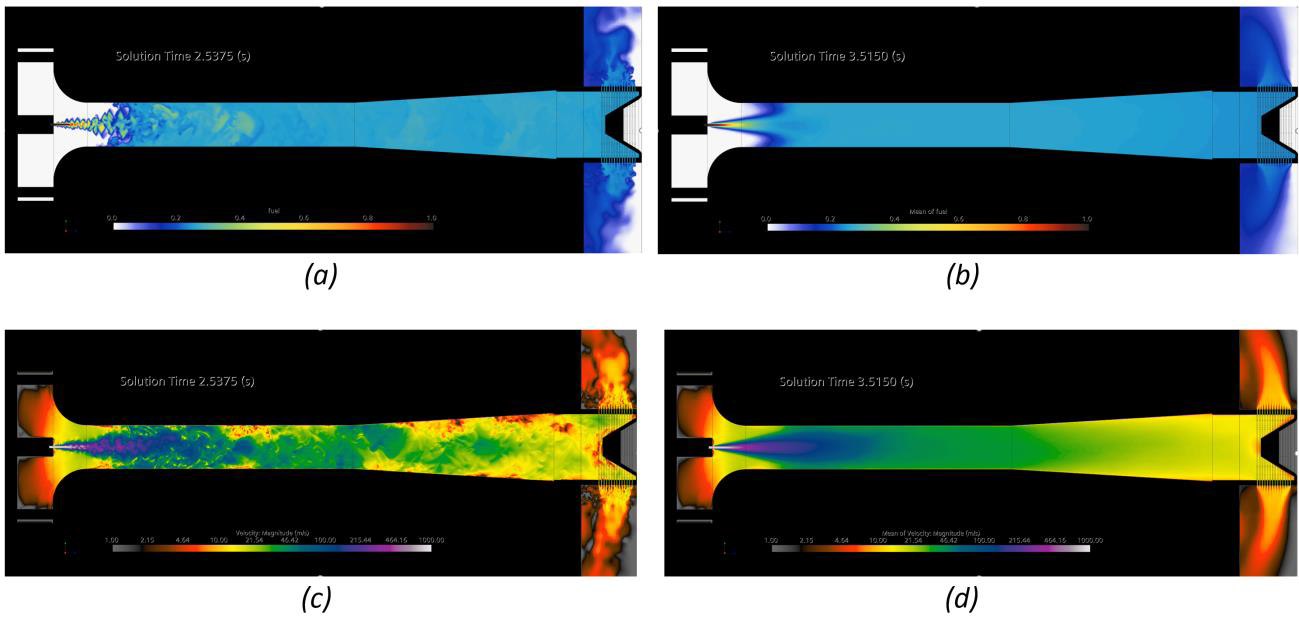

كان جزء من عملية التطوير هو استخدام الأدوات الحسابية لتوفير نظرة ثاقبة على تصميم الطرف الجديد. استخدمنا مجموعة واسعة من التقنيات الحسابية ، من محاكاة CFD (ديناميكيات الموائع الحسابية) غير المستقرة المفصلة للغاية ، إلى إجراء استكشاف التصميم باستخدام محاكاة الحالة الثابتة ، بالإضافة إلى استخدام FEA (تحليل العناصر المحدودة) لتقييم وتقليل الضغوط في الطرف.

النتائج

كان تحليلنا الأولي لعقود الفروقات تحليلا عابرا للتدفق عبر الفنتوري لالتقاط الخلط الداخلي داخل الفنتوري وحل ملف تعريف السرعة عند خروجه من الفتحات الأفقية في الطرف. ويوضح الشكل 6 الهندسة المستخدمة في هذه المحاكاة. لم تتضمن هذه الهندسة أي تدريج داخلي أو خارجي. في هذه المحاكاة، استخدمنا شبكة تحتوي على أكثر من 60 مليون خلية حسابية سداسية (مكعبة)، تم تحسينها بالقرب من اللوح ومن خلال فتحات أفقية بطرف RWSF. وتراوح حجم الخلية بين 100 m و 640 m في جميع أنحاء مجال المحاكاة. استخدمنا محاكاة الدوامة الكبيرة (LES) مع لزوجة الدوامة المحلية المتكيفة مع الجدار (WALE) لهذه المحاكاة بخطوة زمنية تبلغ 0.0005 ثانية ، والتي كانت ضرورية لحل طيف الطاقة اللازم. معدل تدفق الهواء من 0.144 كجم / ثانية ومعدل تدفق الوقود من 0.008 كجم / ثانية يتوافق مع إطلاق الحرارة من 1.58 MMBTU / ساعة عند 3٪ زائدة O2. أجرينا المحاكاة حتى حصلنا على حالة ثابتة إحصائيا قبل البدء في أخذ العينات للحصول على نتائج متوسطة. ويبين الشكل 7 خليط الوقود اللحظي والمتوسط وملامح السرعة.

الشكل 6. هندسة محاكاة فينتوري مع فتحة أفقية RWSF الموقد

الشكل 7. نتائج محاكاة الدوامة الكبيرة للتدفق عبر الفنتوري وطرف RWSF في المستوى المركزي في جميع أنحاء الهندسة: لحظية (أ) ومتوسطة (ب) ملامح خليط الوقود ، ولحظية (ج) ومتوسطة (د) ملامح حجم السرعة.

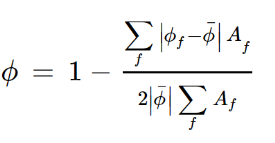

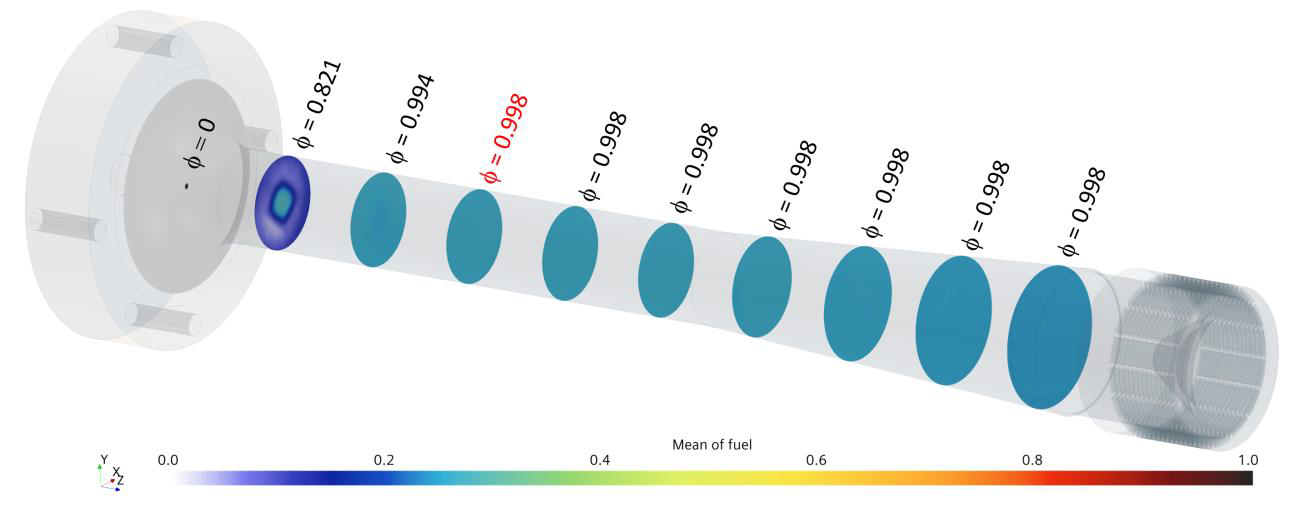

ويبين الشكل 8 توحيد خليط الوقود المتوسط على طول مجموعة الفنتوري. يتم تباعد الطائرات التي تعرض الملفات الشخصية كل 10 سم. تم تقييم توحيد خليط الوقود باستخدام الصيغة التالية:

من الشكل 8 ، يمكن ملاحظة أن خلط الحالة المحاكية فعال للغاية ، حيث يحصل على توحيد سطحي يبلغ 0.998 حوالي 30 سم في الفنتوري.

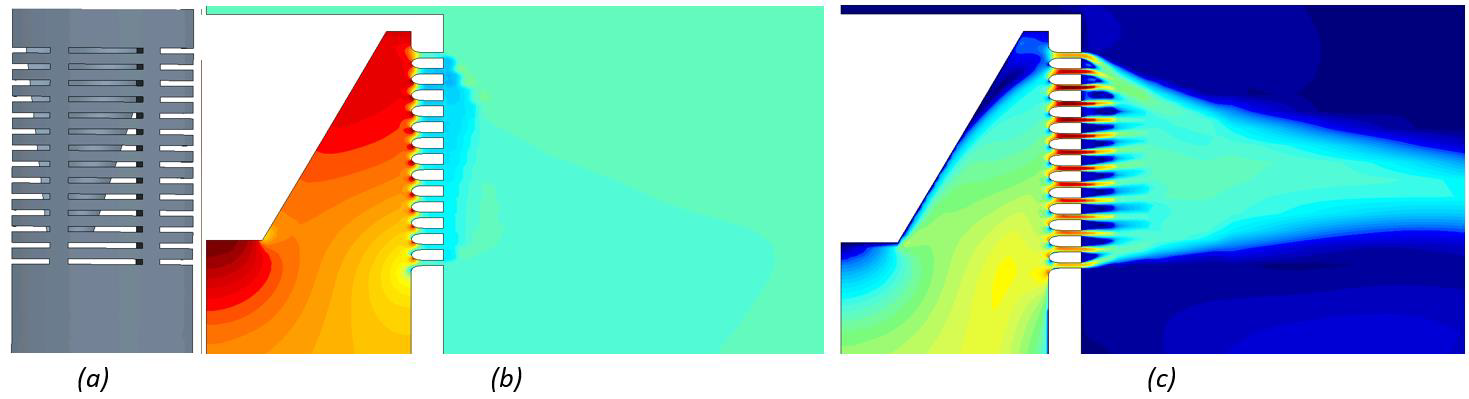

لاستكشاف وقياس تأثير هندسة الطرف على أداء الموقد ، أنشأنا نموذج CAD بارامتري للطرف يمكن استخدامه في دراسة استكشاف التصميم. بالنسبة لهذا النموذج البارامتري ، قمنا بتنفيذ خمسة عشر معلمة تصميم وأنشأنا اثني عشر معيارا لتقييم أداء كل تعديل تصميم. حددت بعض معلمات التصميم هندسة كل فتحة (على سبيل المثال ، عرض الفتحة ، الارتفاع ، ملف تعريف مدخل الفتحة) ، تباعد الفتحة ، بالإضافة إلى الأبعاد الداخلية لطرف الموقد. بالإضافة إلى ذلك ، قمنا بتضمين المعلمات التشغيلية (على سبيل المثال ، تدفق الكتلة) كمعلمات التصميم أيضا. لكل معلمة تصميم ، قمنا بتعيين نطاق أردنا استكشافه. تضمنت بعض المعايير المستخدمة لتقييم أداء الطرف توحيد التدفق عند الخروج من الفتحات وملف تعريف الضغط وانخفاض الضغط. استخدمنا متوسط خليط الوقود والسرعات وكميات الاضطراب من محاكاة LES عند مستوى الخروج من فينتوري لتحديد شروط حدود المدخل لنموذج مبسط متماثل للطرف. في دراسة استكشاف التصميم هذه ، استخدمنا نموذج اضطراب k- القابل للتحقيق في الحالة الثابتة ، مع ما يقرب من مليون خلية لكل محاكاة. يوضح الشكل 9 المجال الهندسي المبسط المستخدم في دراسة استكشاف التصميم ، إلى جانب نتائج الأمثلة لملفات تعريف الضغط والسرعة لأحد التصاميم العديدة.

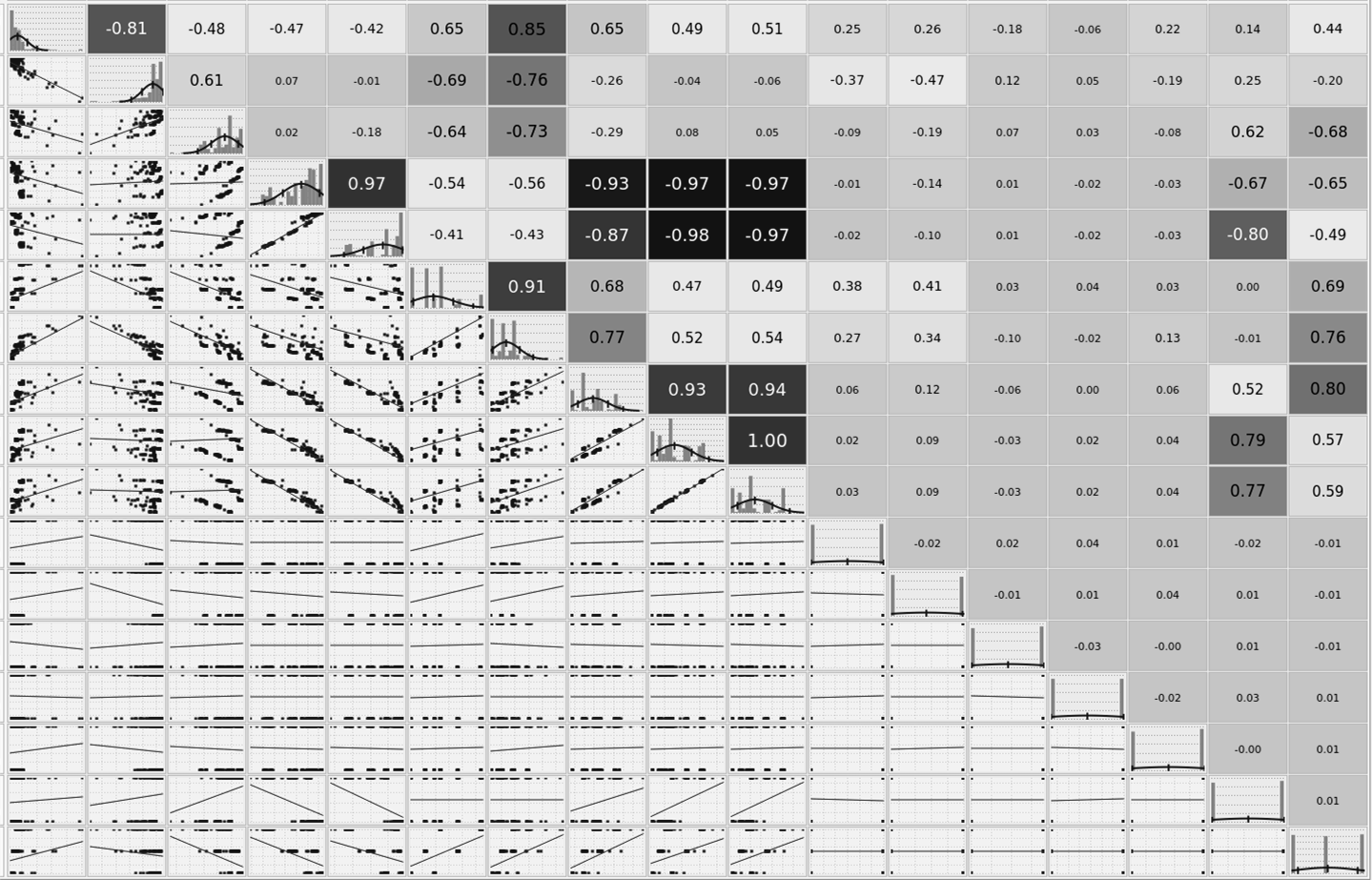

بشكل عام ، قمنا بتقييم أكثر من 300 محاكاة مع مزيج هندسي مختلف من معلمات التصميم لتحديد تأثير كل من المعلمات الهندسية والتشغيلية. ونتيجة لذلك، حصلنا على جدول ارتباط متقاطع يقيم معامل ارتباط بيرسون لمزيج من أي معلمة تصميم معينة لأي هدف تصميم معين. هذا النوع من التحليل فعال للغاية في فحص التصاميم. يوضح الشكل 10 مجموعة فرعية من معلمات التصميم وأهداف التصميم التي تم استخدامها لتحليل تأثير معلمات التصميم على أداء الطرف. تكمن قوة دراسات استكشاف التصميم هذه في أنه يمكن استخدامها للعثور على ارتباطات قد لا يمكن التعرف عليها بسهولة إذا تم تغيير معلمة واحدة فقط في وقت واحد. يتراوح معامل ارتباط بيرسون بين -1 و 1 ، حيث يشير -1 إلى وجود علاقة عكسية بين أي معلمة تصميم معينة وهدف التصميم ، بينما يشير 1 إلى وجود علاقة مباشرة بين الكميات. يشير معامل الارتباط صفر إلى أنه لم يتم العثور على أي ارتباط بين معلمة التصميم وهدف التصميم.

الشكل 8. متوسط توحيد خليط الوقود على طول فينتوري

الشكل 9. (أ) هندسة مبسطة لواحد من مئات التصاميم العديدة المستمدة من دراسة استكشاف التصميم. ملف تعريف الضغط (b) جنبا إلى جنب مع ملف تعريف حجم السرعة (c). يتم عرض الملفات الشخصية في مستوى يخترق منتصف الفتحات.

الشكل 10. الارتباط المتبادل بين مجموعة فرعية من المعلمات والأهداف الهندسية المستخدمة لاستكشاف مساحة التصميم وتأثيرها على أداء طرف الموقد الجداري المشع

باستخدام هذا التحليل ، تمكنا من تحديد أن الشكل الداخلي لغطاء نهاية الطرف ، وكذلك ملفات تعريف مدخل الفتحة ، يلعبان دورا حاسما في الحصول على توزيع ضغط موحد على طول الطرف وسرعة خروج موحدة من جميع الفتحات.

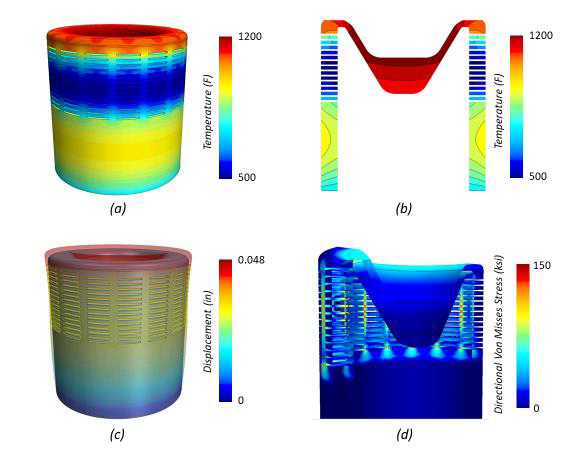

بالإضافة إلى ذلك ، أجرينا أيضا دراسة أخرى لاستكشاف التصميم ، ولكن هذه المرة ، ركزت الدراسة على السلامة الهيكلية للطرف المشع عند تعرضه لتدفقات حرارية عالية داخل الفرن. في هذه الدراسة ، استخدمنا الطرف الصلب وطبقنا الحمل الحراري على الجزء الخارجي من الطرف ومعامل نقل الحرارة الحراري ودرجة الحرارة إلى داخل الطرف. كان الطرف مقيدا في القاعدة ، ولكن بخلاف ذلك ، كان حرا في التوسع. في هذا التحليل، قمنا فقط بحل معادلة الطاقة للمادة الصلبة، مع تحليل العناصر المحدودة لالتقاط الإجهادات نتيجة للتحميل الحراري. باستخدام إعداد المحاكاة هذا ، حددنا عشرة معلمات تصميم مماثلة لتلك المستخدمة في دراسة استكشاف التصميم لتدفق السوائل ، على سبيل المثال ، أبعاد الفتحة ، والتباعد ، وهندسة غطاء نهاية الطرف ، وما إلى ذلك. ومع ذلك ، بالنسبة لأهداف التصميم ، أنشأنا مجموعة جديدة من الأهداف ذات الصلة بالتحليل الحراري والهيكلي ، مثل درجات الحرارة القصوى والدنيا ومواقعها ، وتدرج درجة الحرارة ، وإزاحة الطرف (التوسع) ، والضغوط في جميع أنحاء الطرف ، وموقعها.

بالنسبة لدراسة استكشاف التصميم هذه ، أكملنا أكثر من 700 محاكاة سمحت لنا باستكشاف أداء الطرف عبر مجموعة واسعة من معلمات التصميم. ويبين الشكل 11 مجموعة من النتائج لإحدى هذه المحاكاة. بالنسبة لسيناريو التصميم الخاص هذا ، تشير ملفات تعريف درجة الحرارة إلى أن أعلى درجة حرارة تقع في نهاية الطرف ، كما هو متوقع ؛ ومع ذلك ، يتم إجراء الحرارة في الطرف من خلال المعدن الموجود بين الصفوف الفردية من الفتحات. هذا يؤدي إلى ضغوط أقل بالقرب من الغطاء النهائي ، حيث نرى أعلى درجات الحرارة. تقع أروع منطقة في منتصف الفتحات ، المقابلة لإزاحة أقل. ومع ذلك ، يمكن معالجة الضغوط العالية باستخدام تقنيات مختلفة نظرا لدرجات الحرارة المنخفضة نسبيا. لهذا التحليل، أنشأنا أيضا جدولا للارتباط المتبادل مشابها لذلك الموضح في الشكل 11.

الشكل 11. تحليل العناصر الحرارية المحدودة لأحد مئات التصاميم الطرفية التي تم النظر فيها أثناء دراسة استكشاف التصميم. (أ) ملف تعريف درجة حرارة الطرف ، (ب) مع شريحة رأسية من خلال الطرف. (ج) إزاحة الطرف المتوقعة، (د) وما يرتبط بها من إجهادات فون ميسز في جميع أنحاء الطرف.

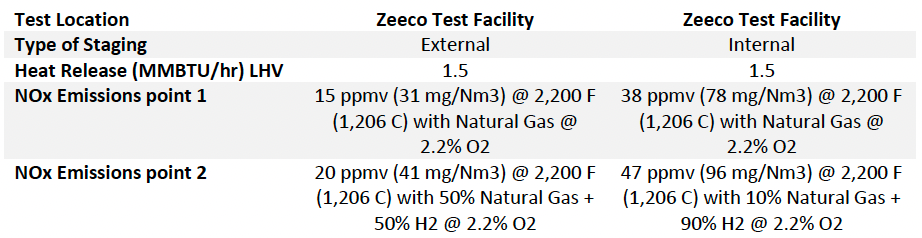

استنادا إلى نتائج التحليلات الحسابية ، تمكنا من تحديد معلمات التصميم الأكثر أهمية وتأثيرها على أداء الموقد الجداري المشع. ثم تم دمج بعض هذه المعلمات في تصميم الطرف ، والذي أخضعنا له لاختبار شامل في منشأة الاختبار الخاصة بنا. يوضح الشكل 12 اللهب المضغوط لموقد RWSF مع التدريج الداخلي لإطلاق الغاز الطبيعي خلال إحدى نقاط الاختبار. يتم التقاط بيانات اختبار الاحتراق المحددة لموقد RWSF مع التدريج الداخلي والخارجي في الجدول 1.

الشكل 12: تظهر الصورة أعلاه النسخة الداخلية المرحلية التي تطلق الغاز الطبيعي بلهب مضغوط.

الجدول 1: بيانات اختبار الاحتراق ل Zeeco موقد RWSF مع فتحات أفقية

الاستنتاجات

في هذه الورقة ، استكشفنا حلولا لتطبيقات التعديل التحديثي لموقد الحائط المشع ، جنبا إلى جنب مع منهجياتنا ليس فقط لتحسين أداء موقد الحائط المشع ولكن لإطالة عمره وزيادة سهولة الصيانة. سمح لنا كل من الاختبار المادي واستخدام الأدوات الحسابية باستكشاف تصميمات جديدة والتنبؤ بأداء الموقد في ظروف صعبة على مدى فترات طويلة من الزمن. لقد قمنا بإقران عمليات محاكاة عابرة مفصلة للتدفق عبر مجموعة الموقد بنماذج الحالة المستقرة ، مما سمح لنا باستكشاف مجموعة واسعة من معلمات التصميم وتأثيرها على أداء الموقد. علاوة على ذلك ، درسنا الأداء الهيكلي للطرف عند تعرضه لأحمال مشعة عالية في الفرن ، ومن خلال استخدام استكشاف التصميم ، قمنا بتعديل التصميم ، بحيث يكون قادرا على تحمل هذه الأحمال الحرارية بسهولة أكبر. حيث يتم دفع مظاريف التشغيل لمواقد الحائط المشعة إلى أقصى حدودها ، مع زيادة معدلات إطلاق النار ، أو ارتفاع وقود الهيدروجين ، أو انخفاض الانبعاثات ، عند Zeeco، نواصل استخدام الاختبارات المادية جنبا إلى جنب مع الأدوات الحسابية لدفع الابتكار.